S7-1200

Linguagem de Programação Ladder (LAD)

LAD é uma linguagem de programação gráfica. Sua representação é baseada em diagramas de circuitos. O programa é desenvolvido em uma ou mais networks. Uma network contém um trilho de força do lado esquerdo. O sinais binários são arranjados em forma de contato nas networks. Um arranjo serial dos elementos em uma network cria uma conexão em série; arranjos em ramos simultâneos criam uma conexão em paralelo. Funções complexas são representadas em caixas (boxes).

Exemplo de network em LAD

A imagem abaixo mostra uma LAD network com dois contatos normalmente abertos, um contato normalmente fechado e uma bobina (coil).

Elementos LAD

Um programa LAD consiste de elementos separados que são arranjados em série ou paralelo no trilho de força da network. A maioria dos elementos do programa devem receber tags.

A estrutura de um ladder diagram corresponde a uma série de chaveamentos de relay.

O trilho de força à esquerda (left power rail) é localizado do lado esquerdo no editor LD. Ele corresponde à fase (L ladder) de uma ligação. Na programação LD, assim como em ligações elétricas, somente os objetos LD que são ligados ao fornecimento de energia são processados. O trilho de força à direita (right power rail) corresponde ao fio neutro. Todas as bobinas (coils) são ligadas diretamente ou indiretamente a esse trilho, criando um fluxo de corrente.

Elementos de uma network LAD

1 – Power rail (trilho de força)

Cada LAD network consiste de uma power rail que contém ao menos uma rung. Uma network pode ser estendida com a adição de novas rungs. Branchs são usados para a programação em paralelo nas rungs.

2 – Rung (linhas de interligação de elementos)

3 – Branch (ramo)

4 – Contact (contato)

Contatos são usados para criar ou interromper uma conexão para fluxo de corrente entre dois elementos. A corrente segue da esquerda para a direita. Contatos podem ser usados para extrair o status do sinal ou o valor de um operando e controlá-lo dependendo do resultado do fluxo de corrente.

Os seguintes tipos de contatos são permitidos em um programa LAD:

• Contato normalmente aberto

Contatos normalmente abertos passam a corrente se o status do sinal do específico operando binário é “1”.

• Contato normalmente fechado

Contatos normalmente abertos passam a corrente se o status do sinal do específico operando binário é “0”.

• Contato com função adicional

Contatos com função adicional passam a corrente se uma condição específica é atendida. Com esses contatos é possível executar uma função adicional, tal como uma comparação.

5 – Coil (bobina)

Cois são usadas em operandos binários de controle. Coils podem definir um set ou reset para um operando binário dependendo do status do sinal do resultado da lógica de operação. Os seguintes tipos de coils são permitidos em um programa LAD:

• Standard coils:

Standars coils acionam (set) um operando binário se há fluxo de corrente na bobina. A instrução “Assignment” (atribuição) é um exemplo de uma standard coil.

• Coils com função adicional

Essas coils tem funções adicionais adicionadas na avaliação do resultado da lógica de operação. Programa control é um exemplo de coil com função adicional.

6 – Box (caixa)

Boxes são elementos com funções complexas. Uma Empty box deve ser inserida e,em seguida, atribuir uma função à ela. Os seguintes tipos de boxes são permitidas em um programa LAD:

• Boxes sem o mecanismo EN/ENO

A box é executada dependendo do status do sinal das entradas da box. O error status não pode ser consultado.

• Boxes com o mecanismo EN/ENO

A box somente é executada se o enable input “EN” carrega o status de sinal em “1”. Se a box é processada corretamente, a enable output “ENO” tem o status de sinal em “1”. Se um erro ocorre durante o processamento, o “ENO” tem um reset (vai para “0”).

Projeto 1

• Abrir o bloco Main [OB1] para edição da lógica. Dar dois cliques sobre o bloco Main em Project tree. Este bloco é gerado automaticamente pelo sistema.

Network 1

Através desta network, o chave 1 irá controlar a lâmpada 1. Quando a chave estiver na posição Off (entrada com nível lógico 0 ou 0 VDC), a lâmpada irá apagar (saída com nível lógico 0 ou 0 VDC). Quando a chave estiver na posição On (entrada com nível lógico 1 ou 24 VDC), a lâmpada irá acender (saída com nível lógico 1 ou 24 VDC). Usaremos um contato normalmente aberto e uma bobina na network.

• Inserir na network 1 um contato normalmente aberto. Selecionar a instrução Normally open contact (contato normalmente aberto) em Basic Instructions > Bit logic operations. Arrastar para a network 1.

• Selecionar a primeira entrada digital SWITCH1 para o contato normalmente aberto.

• Inserir na network 1 uma bobina. Selecionar a instrução Assignment (bobina) em Basic Instructions > Bit logic operations. Arrastar para a network 1.

• Selecionar a primeira saída digital LAMP1 para a bobina.

S7_PLCSIM

O PLCSIM permite encontrar erros no projeto sem ter que conectar a um PLC real.

• Compilar PLC_1. Clicar com o botão direito do mouse sobre PLC_1 e selecionar item de menu Compile > Hardware and software (only changes).

• Configurar Set PG/PC Interface para PLCSIM.TCPIP. Set PG/PC Interface fica no Painel de Controle do Windows.

Windows 7

Windows 10

• Simular projeto 1. Selecionar device PLC_1, clicar com botão direito do mouse e selecionar item de menu Start simulation.

• A simulação no S7-PLCSIM versão 16 não pode ser iniciada porque CPUs da série S7-1200 só permitem simulação com firmware versão 4.0 ou mais. A versão do controlador atual do controlador é a versão 3.0. Clicar no botão OK.

Caso a simulação seja permitida na versão que você instalou o TIA Portal e o S7-PLCSim, prosseguir sem alterar o firmware.

• Em Device view, selecionar as propriedades do controlador e clicar no botão Change firmware version.

• Mudar para a versão v4.4. Clicar no botão OK.

• Compilar hardware e software de PLC_1.

Uma mensagem warning foi gerada na compilação, pois não há nível de proteção configurado para o controlador. O controlador rodará normalmente, pois nenhum erro foi gerado.

• Simular projeto 1. Selecionar novamente device PLC_1, clicar com botão direito do mouse e selecionar item de menu Start simulation.

• Habilitar suporte a simulação. Clicar no botão OK.

• A simulação desabilitará todas as outras interfaces online. Clicar no botão OK.

• Descarregar programa de PLC_1 no S7-PLCSIM. Clicar em Load.

• Selecionar Start module e clicar no botão Finish.

• Visualizar janela de S7-PLCSIM.

• Clicar com o botão direito do mouse sobre PLC_1 e selecionar item de menu Go online.

• Observar na network 1 que o contato SWITCH1 inicia com nível lógico 0 (0 VDC) e a bobina LAMP1 está desenergizada. A saída digital Q0.0 está em nível lógico 0 (0 VDC) e a lâmpada 1 apagada.

• Abrir Force table em Watch and force tables (duplo-clique).

• Na linha 1, entrar com o endereço %I0.0 para forçar a entrada digital SWITCH1.

• Na coluna Force value, entrar com o valor TRUE (verdadeiro).

• Clicar no botão Start or replace forcing... (sexto botão de Force table). Clicar no botão Yes.

• Observar na network 1 que o contato SWITCH1 foi fechado e a bobina LAMP1 foi energizada. A saída digital Q0.0 vai para nível lógico 1 (24 VDC) e a lâmpada 1 acende.

• Na coluna Force value, entrar com o valor FALSE (falso).

• Clicar no botão Start or replace forcing... (sexto botão de Force table). Clicar no botão Yes.

• Observar na network 1 que o contato SWITCH1 foi aberto e a bobina LAMP1 foi desenergizada. A saída digital Q0.0 vai para nível lógico 0 (0 VDC) e a lâmpada 1 apaga.

• Clicar no botão Stop forcing (sétimo botão de Force table). Clicar no botão Yes.

• Clicar com o botão direito do mouse sobre PLC_1 e selecionar item de menu Go offline. No modo offline, o controlador permanece rodando pois está no modo Run. Somente o monitoramento do projeto é encerrado.

• Fechar a janela do S7-PLCSSIM.

Contato Normalmente Fechado

Network 2

Através desta network, o chave 2 irá controlar a lâmpada 2. Quando a chave estiver na posição Off (entrada com nível lógico 0 ou 0 VDC), a lâmpada irá acender (saída com nível lógico 1 ou 24 VDC). Quando a chave estiver na posição On (entrada com nível lógico 1 ou 24 VDC), a lâmpada irá apagar (saída com nível lógico 0 ou 0 VDC). Usaremos um contato normalmente fechado e uma bobina na network.

• Inserir na network 2 um contato normalmente fechado. Selecionar a instrução Normally closed contact (contato normalmente fechado) em Basic Instructions > Bit logic operations. Arrastar para a network 2.

• Selecionar a primeira entrada digital SWITCH2 para o contato normalmente fechado.

• Inserir na network 2 uma bobina. Selecionar a instrução Assignment (bobina) em Basic Instructions > Bit logic operations. Arrastar para a network 2.

• Selecionar a primeira saída digital LAMP2 para a bobina.

• Salvar projeto.

• Compilar as mudanças de software de PLC_1. Clicar com botão direito do mouse sobre PLC_1 e selecionar Compile > Software (only changes).

• Simular projeto 1. Selecionar novamente device PLC_1, clicar com botão direito do mouse e selecionar item de menu Start simulation.

• Descarregar programa de PLC_1 no S7-PLCSIM. Clicar em Load.

• Clicar com o botão direito do mouse sobre PLC_1 e selecionar item de menu Go online.

• Abrir Force table em Watch and force tables (duplo-clique).

• Entrar com o endereço %I0.1 para forçar a entrada digital SWITCH2.

• Abrir Default tag table em PLC tags.

• Clicar no botão Monitor All (quinto botão de Default tag table) para monitorar os valores das tags da tabela.

• Observar na network 2 que o contato SWITCH2 inicia com nível lógico 0 (0 VDC) e a bobina LAMP2 está energizada. A saída digital Q0.1 está em nível lógico 1 (24 VDC) e a lâmpada 2 está acesa.

• Na coluna Force value, entrar com o valor TRUE (verdadeiro).

• Clicar no botão Start or replace forcing... (sexto botão de Force table). Clicar no botão Yes.

• Observar na network 2 que o contato SWITCH2 foi aberto (abre ao ser energizado) e a bobina LAMP2 foi desenergizada. A saída digital Q0.1 vai para nível lógico 0 (0 VDC) e a lâmpada 2 apaga.

• Clicar no botão Stop forcing (sétimo botão de Force table). Clicar no botão Yes.

• Clicar com o botão direito do mouse sobre PLC_1 e selecionar item de menu Go offline.

Lógicas AND e OR

Network 3

• Inserir chave normalmente aberta SWITCH1 em série com chave normalmente aberta SWITCH2 e acionando a lâmpada LAMP3.

Network 4

• Inserir chave normalmente aberta SWITCH1 em paralelo com chave normalmente aberta SWITCH2 e acionando a lâmpada LAMP4. Usar instruções Open Branch e Close Branch para a lógica OR (paralelo).

• Salvar o projeto e descarregá-lo para o simulador. Testar as alterações abrindo e fechando as chaves SWITCH1 e SWITCH2 e observando os estados das lâmpadas LAMP3 e LAMP4. Como SWITCH1 e SWITCH2 estão ligadas em série na network 3, a lâmpada LAMP3 só acende quando as duas chaves estão fechadas (nível lógico “1”). Como SWITCH1 e SWITCH2 estão ligadas em paralelo na network 4, a lâmpada LAMP4 acende quando uma das chaves está fechada (nível lógico “1”) ou quando as duas chaves estão fechadas ao mesmo tempo.

• Clicar no botão Stop forcing (sétimo botão de Force table). Clicar no botão Yes.

• Clicar com o botão direito do mouse sobre PLC_1 e selecionar item de menu Go offline.

Instruções Set e Reset

Network 5

• Inserir contato normalmente aberto para SWITCH3. Inserir instrução Set output localizada em Basic Instructions > Bit logic operations com tag OUTSR Output Set Reset.

Network 6

• Inserir contato normalmente aberto para SWITCH4. Inserir instrução Reset output localizada em Basic Instructions > Bit logic operations com tag OUTSR Output Set Reset.

• Simular a lógica Set e Reset alternando os valores das entradas digitais e observando o resultado na saída digital.

• SWITCH3 e SWITCH4 podem ser chaves não retentivas em um painel (botões pulsantes). SWITCH3 seria o botão pulsante para acionar o equipamento ligado à saída digital OUTSR (24 VDC) e SWITCH4 seria o botão pulsante para desacionar o equipamento ligado à saída digital OUTSR (0 VDC).

• Clicar no botão Stop forcing (sétimo botão de Force table). Clicar no botão Yes.

• Clicar com o botão direito do mouse sobre PLC_1 e selecionar item de menu Go offline.

Borda Positiva (Positive Edge)

• Inserir as tags em Default tag table:

| ADDB | BOOL | %M0.0 | Add Counter Button |

| RESETB | BOOL | %M0.1 | Reset Counter Button |

| PEAUX | BOOL | %M0.2 | Aux Positive Edge |

| COUNTER1 | INT | %MW1 | Counter 1 |

Network 7

• Inserir instrução Scan operand for positive signal edge localizada em Basic Instructions > Bit logic operations com tag ADDB. A tag PEAUX armazena o sinal da consulta anterior de ADDB.

• Inserir instrução ADD Add localizada em Basic Instructions > Math functions.

Quando o status de BADD for de nível lógico “0” para nível lógico “1”, a instrução ADD soma 1 à tag COUNTER1. A instrução ADD será ativada (energizada) por 1 scan (uma varredura).

Network 8

• Inserir instrução Normally open contact localizada em Basic Instructions > Bit logic operations com tag RESETB.

• Inserir instrução MOVE Move value localizada em Basic Instructions > Move operations.

Quando o status de RESETB está em nível lógico 1, a instrução MOVE move 0 para o valor da tag COUNTER1.

• Salvar projeto, descarregar para simulador e testar a lógica. Clique com o botão direito do mouse na tag de memória que deseja alterar o valor e selecione Modify > Modify to 0 e Modify > Modify to 1.

• Clicar no botão Stop forcing (sétimo botão de Force table). Clicar no botão Yes.

• Clicar com o botão direito do mouse sobre PLC_1 e selecionar item de menu Go offline.

S7-1200

A série S7-1200 é uma linha de controladores lógicos programáveis (PLCs) que podem controlar uma variedade de aplicações de automação. Design compacto, baixo custo e um poderoso conjunto de instruções tornam o S7-1200 uma solução perfeita para controlar uma ampla variedade de aplicações.

A CPU combina os seguintes elementos e muito mais em uma caixa compacta para criar um poderoso controlador:

• Um microprocessador

• Uma fonte de alimentação integrada

• Circuitos de entrada e saída

• PROFINET integrado

• E/S de controle de movimento de alta velocidade

Depois de baixar seu programa, a CPU contém a lógica necessária para monitorar e controlar os dispositivos em seu aplicativo. A CPU monitora as entradas e altera as saídas de acordo com a lógica do seu programa de usuário, que pode incluir lógica booleana, contagem, temporização, operações matemáticas complexas, controle de movimento e comunicações com outros dispositivos inteligentes. A CPU fornece uma porta PROFINET para comunicação em uma rede PROFINET. Módulos adicionais estão disponíveis para comunicação através de redes e protocolos como os seguintes:

• PROFIBUS

• GPRS

• LTE

• WAN com recursos integrados de segurança (Firewall, VPN)

• RS485

• RS232

• RS422

• IEC 60870

• DNP3

• USS

• MODBUS

① Conector de alimentação

② Slot para cartão de memória sob a porta superior

③ Conectores de fiação do usuário removíveis (atrás das portas)

④ LEDs de status para as E/S integradas

⑤ Conector PROFINET (na parte inferior da CPU)

Comparando os modelos de CPU

1 - A velocidade mais lenta é aplicável quando o HSC é configurado para o modo de operação em quadratura.

2 - Para modelos de UCP com saídas a relé, deve-se instalar um sinal digital (SB) para utilizar as saídas de pulso.

3 - Até 200 kHz estão disponíveis com SB 1221 DI x 24 V CC 200 kHz e SB 1221 DI 4 x 5 V CC 200 kHz.

Os diferentes modelos de CPU fornecem uma diversidade de recursos e capacidades que o ajudam a criar soluções eficazes para suas diversas aplicações.

Projeto CPU1211C

Demonstração de um projeto usando um PLC S7-1200 CPU1211C real.

Observação 1: caso o aluno não tenha um PLC, não é necessário desenvolver este projeto, apenas estudá-lo.

Observação 2: caso tenha interesse na compra de um PLC para estudo ou aplicação, consulte-nos, pois podemos ter algum disponível.

• Aberto Siemens TIA Portal instalado (independentemente da versão).

• Na janela Start, selecionar item Create new project. Informar nome do projeto (CPU1211C), Path (local de armazenamento) e Autor. Clicar no botão Create.

• Clicado em Configure a device.

• Os devices serão apresentados (nenhum criado no momento). Clicado em Add new device.

• Informado o nome do Device (PLC_1). Selecionado o controlador Controllers > SIMATIC S7-1200 > CPU > CPU 1211C DC/DC/DC > 6ES7 211-1AE40-0XB0 V4.4. Clicado no botão Add.

• Salvado o projeto clicando no botão Save project ou pelo menu Project > Save.

Configuração de Hardware

• Aberto Device Configuration.

• Clicado no controlador em Device view. Depois selecionada a aba Properties para visualizar as propriedades do controlador.

• Configurado o endereço IP do PLC para 192.168.0.1 e máscara 255.255.255.0 na interface X1 da rede Profinet.

• Entrado com IO tags no controlador CPU 1211C DC/DC/DC. Selecionada a aba IO tags nas propriedades do controlador. Este controlador possui embutidos 6 canais de entradas digitais 24 VDC, 4 canais de saídas digitais VDC e 2 canais de entradas analógicas. Também possui contadores de alta velocidade (HSC High Speed Counter) e saídas geradoras de pulso (PTO/PWM).

• Aberta aba/tab IO tags e informado nome e comentário dos seguintes canais do módulo.

• Aberto o bloco Main [OB1] para edição da lógica.

Network 1

Através desta network, o chave 1 irá controlar a lâmpada 1. Quando a chave estiver na posição Off (entrada com nível lógico 0 ou 0 VDC), a lâmpada irá apagar (saída com nível lógico 0 ou 0 VDC). Quando a chave estiver na posição On (entrada com nível lógico 1 ou 24 VDC), a lâmpada irá acender (saída com nível lógico 1 ou 24 VDC). Usaremos um contato normalmente aberto e uma bobina na network.

• Inserida network 1 conforme imagem abaixo.

• Compilado o PLC_1. Clicado com o botão direito do mouse sobre PLC_1 e selecionado item de menu Compile > Hardware and software (only changes).

• Configurado Set PG/PC Interface para USB to Ethernet Adapter TCPIP Auto.

Observação: A estação PG (de programação) que fará a comunicação com o PLC usará um adaptador de USB para Ethernet.

• A rede gerada foi Ethernet 5. Aberta as propriedades desta rede para configuração.

• Selecionado Protocolo IP Versão 4 (TCP/IPv4) e clicado no botão Propriedades.

• Configurado o endereço IP para 192.168.0.10 e máscara 255.255.255.0. O endereço do PLC é 192.168.0.1.

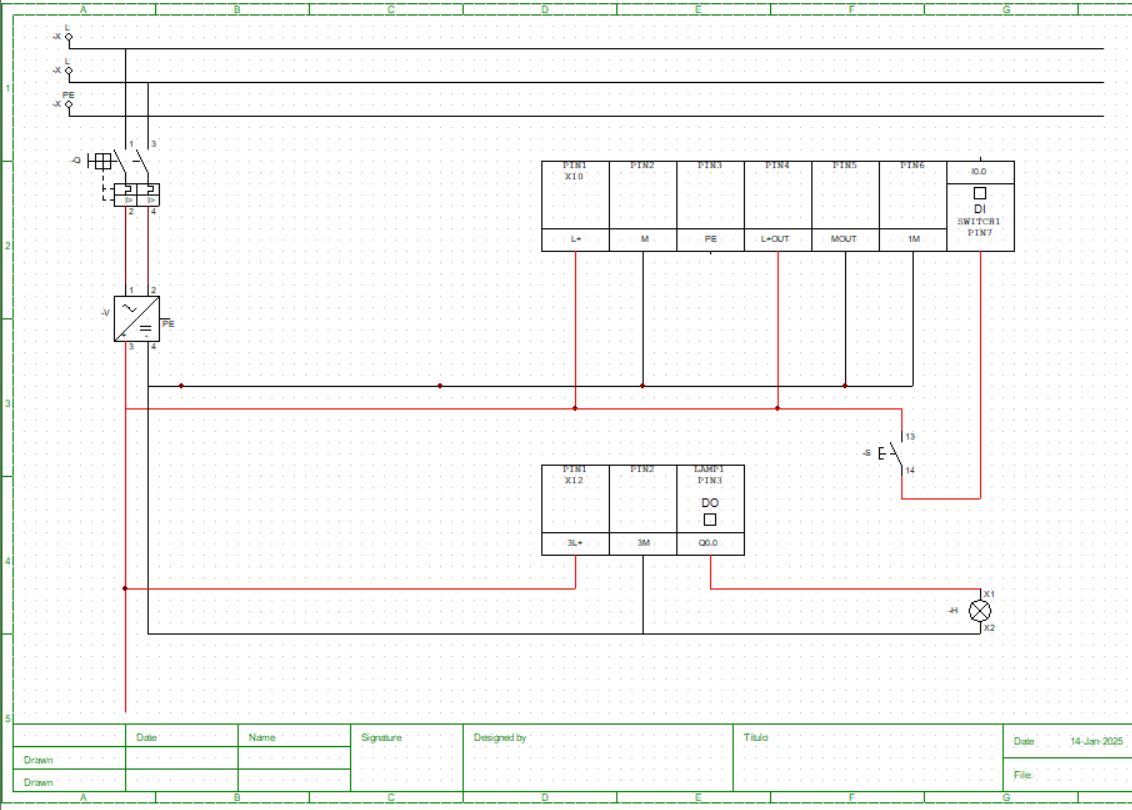

Conexões

Esquema de bornes da CPU 1211C DC/DC/DC (6ES7211-1AE40-0XB0)

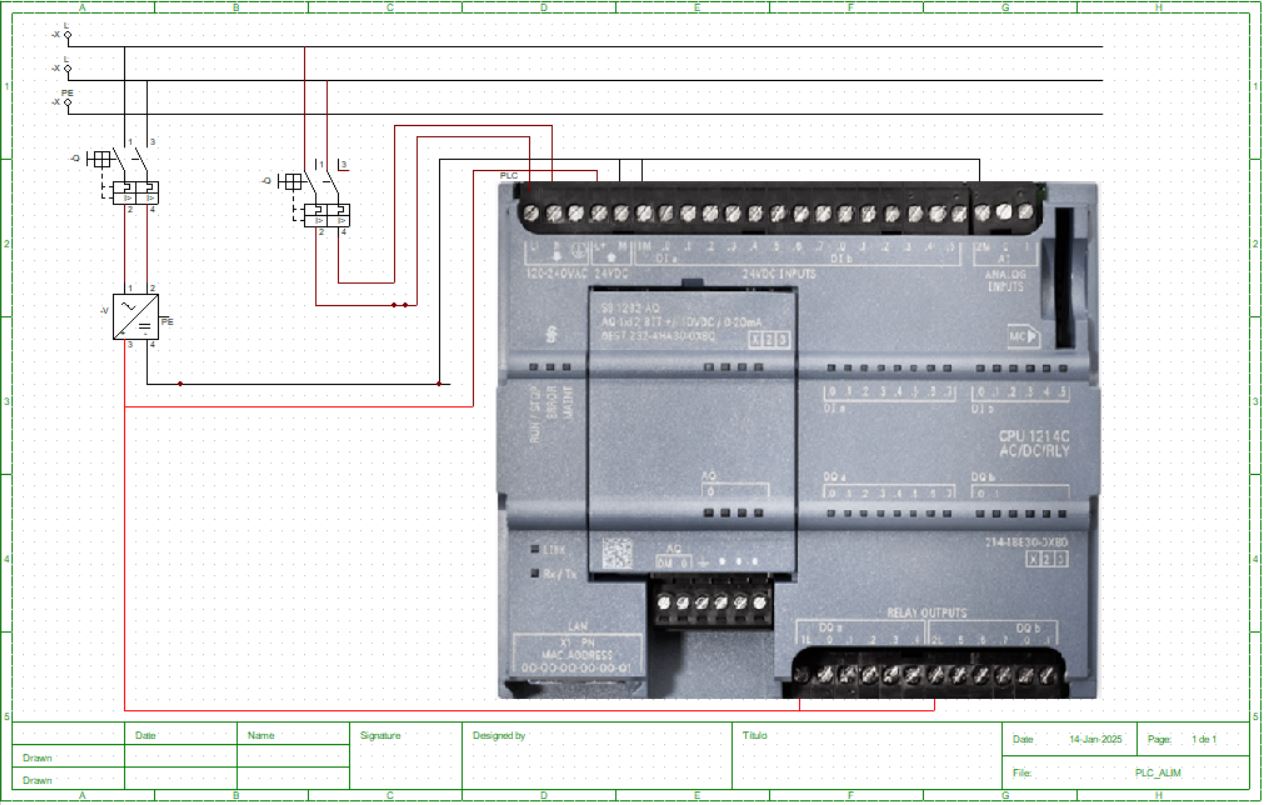

Alimentação do controlador

• Interligada uma fonte de 24 VCC a um controlador S7-1200 CPU 1211C DC/DC/DC e, este, a uma PG (estação de programação - computador ou notebook).

• Conectado o controlador a uma fonte de 24 VCC. Conectado o fio preto 0V do controlador (borne X10 M - pino 2) ao terminal V- da fonte e o fio vermelho 24V do controlador (borne X10 L+ pino 1) ao terminal V+ da fonte. Os terminais L e N da fonte são conectados à rede (127/220 VAC).

Profinet

• Conectar o controlador ao computador via cabo Ethernet RJ45 ponto a ponto ou através de um switch. Foi usado um adaptador USB para Ethernet.

Alimentação para entradas digitais, protoboard de teste e saídas digitais

• Conectado 0 VCC do borne X10 M (sinal de saída 24VDC do controlador para sensor - pino 5) ao borne X10 1M das entradas .0 a .5 do controlador (sinal do comum – fio preto).

• Conectado 24 VCC da fonte à coluna (+) da protoboard (fio vermelho) através de um conector de três terminais inserido na protoboard. Conectado fio (vermelho) deste terminal de 24 VCC ao borne X12 3L+ do controlador para alimentar as saídas digitais .0 a .3.

• Conectado 0 VCC do borne X10 M à coluna (-) da protoboard (fio preto) através do conector de três terminais inserido na protoboard. Conectado fio deste terminal de 0 VCC ao borne X12 3M do controlador para o comum das saídas digitais .0 a .3.

Conectada entrada I0.0 à protoboard para teste de botão

• Conectado fio (azul) do borne X10 .0 do controlador ao furo i5 da protoboard.

• Inserido botão de retenção nos furos g5 e g8 na protoboard para testar SWITCH1 (chave 1).

• Conectado furo i8 à coluna (+) da protoboard.

Quando o botão é acionado, fechando o contato do botão, a entrada .0 é alimentada com 24 VCC. Quando o botão é desacionado, abrindo o contato do botão, a entrada .0 é alimentada com 0 VCC.

Conectada saída digital Q0.0 à protoboard para teste de acionamento de LED (Lamp 1)

• Conectada saída digital de borne X12 .0 do controlador ao furo g11 da protoboard.

• Inserido resistor de 1 KOhm para proteção do LED nos furos h11 e h15 da protoboard.

• Inserido LED com terminal positivo no furo j15 e terminal negativo na coluna (-) da protoboard.

Esquema elétrico

• Selecionado device PLC_1, clicado com botão direito do mouse e selecionado item de menu Download to device > Hardware and software (only changes) para descarregar o projeto para o controlador.

• Selecionado PN/IE para o tipo de interface do PG/PC e selecionada a interface USB to Ethernet Adapter. Clicado no botão Start search.

• Listado o controlador S7-1200 com interface do tipo ISO e MAC Address 8C-F3-19-BC-C4-68. Clicado no botão Load para descarregar o projeto ao controlador.

Observação: neste momento o controlador ainda não possui configurado o endereço IP como 192.168.0.1, pois a configuração feita no projeto ainda não foi descarregada.

• Em Load preview, clicado no botão Load.

• Selecionada a opção Start module no campo Action para inicializar o controlador após o download (ir para o modo Run). Clicado no botão Finish.

• Clicado com o botão direito do mouse sobre PLC_1 e selecionado item de menu Go online.

• Observar na network 1 que o contato SWITCH1 inicia com nível lógico 0 (0 VDC) e a bobina LAMP1 está desenergizada. A saída digital Q0.0 está em nível lógico 0 (0 VDC) e a lâmpada 1 apagada.

Circuito supressor típico para saídas DC (CC) ou de relé que comutam cargas indutivas DC

① 1N4001 diodo ou equivalente

② Zener 8.2 V (saídas DC), Zener 36 V (saídas relé)

③ Ponto de saída

④ Referência M, 24 V

Na maioria das aplicações, a adição de um diodo (A) em uma carga indutiva CC é adequada, mas se sua aplicação exigir tempos de desligamento mais rápidos, a adição de um diodo zener (B) é recomendada. Certifique-se de dimensionar seu diodo zener corretamente para a quantidade de corrente em seu circuito de saída.

Circuito supressor típico para saídas de relé que comutam cargas indutivas AC

① Valor de C adequado

② Valor de R adequado

③ Ponto de saída

Certifique-se de que a tensão de trabalho do varistor de óxido metálico (MOV) é pelo menos 20 % superior à tensão nominal da linha. Verifique se os componentes atendem aos requisitos de potência média, potência de pico e tensão de pico.

Para cargas CA, um varistor de óxido de metal (MOV) ou outro dispositivo de fixação de tensão pode ser usado com um circuito RC paralelo, mas não é tão eficaz quando usado sozinho. Um supressor MOV sem circuito RC paralelo geralmente resulta em ruído significativo de alta frequência até a tensão do grampo (clamp voltage).

Modos de operação da CPU

A CPU tem três modos de operação: modo STOP, modo STARTUP e modo RUN. LEDs de estado no frontal da CPU indicam o modo de operação corrente.

• No modo STOP, a CPU não executa o programa. Você pode descarregar um projeto.

• No modo STARTUP, os startup OBs (se presentes) executam uma vez. A CPU não processa eventos de interrupção de processo durante o modo startup.

• No modo RUN, os program cycle OBs são executados repetidamente. Eventos de interrupção podem ocorrer e os correpondentes interrupt event OBs podem executar em qualquer ponto dentro do modo RUN. Você pode descarregar algumas partes do projeto no modo RUN.

A CPU suporta um warm restart ao entrar no modo RUN. Warm restart não inclui um reset de memória (memory reset).

A CPU inicializa todos os dados de sistema e usuário não retentivos no warm restart, e retém os valores de todos os dados retentivos de usuário.

Um reset de memória limpa toda a memória de trabalho (work memory), limpa áreas de memória retentiva e não-retentiva, copia load memory para work memory e ativa as saídas conforme parâmetro "Reaction to CPU STOP". Um reset de memória não limpa o buffer de diagnósticos ou os valores salvos permanentemente de endereço IP.

Você pode configurar o item "startup after POWER ON" da CPU. Este item de configuração aparece em "Device configuration" para a CPU em "Startup".

Ao energizar, a CPU executa uma sequência de verificações de diagnóstico de energização e inicialização do sistema.

Durante a inicialização do sistema, a CPU exclui toda a memória de bits não retentivos (M) e "reseta" todo o conteúdo de DBs não retentivos (data blocks) para os valores iniciais da memória de carga (load memory). A CPU retém a memória do bit retentivo (M) e o conteúdo retentivo de DBs e, em seguida, entra no modo de operação apropriado.

Certos erros detectados impedem a CPU de entrar no modo RUN. A CPU suporta as seguintes opções de configuração:

• No restart (stay in STOP mode)

• Warm restart - RUN

• Warm restart - mode prior to POWER OFF

A CPU pode entrar no modo STOP devido a falhas reparáveis, como falha de um módulo de sinal substituível, ou falhas temporárias, como perturbação da linha de energia ou evento de inicialização errático. Tais condições podem resultar em danos materiais. Se você configurou a CPU para "Warm restart - mode prior to POWER OFF", a CPU vai para o modo de operação em que estava antes da perda de energia ou falha. Se a CPU estava em modo STOP no momento da falta de energia ou falha, a CPU passa para o modo STOP na energização e permanece no modo STOP até receber um comando para ir para o modo RUN. Se a CPU estava em modo RUN no momento da falta de energia ou falha, a CPU vai para o modo RUN na próxima energização, desde que não detecte erros que inibam uma transição para o modo RUN. Configure as CPUs que devem operar independentemente de uma conexão STEP 7 para "Warm restart - RUN" para que a CPU possa retornar ao modo RUN no próximo ciclo de energia.

No modo STOP, a CPU trata de qualquer solicitação de comunicação (conforme apropriado) e realiza autodiagnóstico. A CPU não executa o programa do usuário e as atualizações automáticas de process image não ocorrem.

Nos modos STARTUP e RUN, a CPU executa as tarefas mostradas na imagem a seguir:

A - Limpa a área de memória I (imagem).

B - Inicializa a área de memória da saída Q (imagem) com zero, o último valor ou o valor substituto, conforme configurado, e zera as saídas PB, PN e AS-i.

C - Inicializa a memória M não retentiva e os blocos de dados para seu valor inicial e habilita a interrupção cíclica configurada e os eventos de hora do dia. Executa os OBs de inicialização (startup).

D - Copia o estado das entradas físicas para a memória I.

E - Armazena qualquer evento de interrupção na fila para ser processado após entrar no modo RUN.

F - Habilita a escrita da memória Q nas saídas físicas.

1 - Grava a memória Q nas saídas físicas.

2 - Copia o estado das entradas físicas para a memória I.

3 - Executa os OBs de ciclo do programa (program cycle).

4 - Realiza diagnósticos de autoteste.

5 - Processa interrupções e comunicações durante qualquer parte do ciclo de varredura (scan cycle).

Download no modo RUN

O recurso "Download in RUN mode" permite fazer alterações em um programa e baixá-los para sua CPU sem alternar para o modo STOP:

• Você pode fazer pequenas alterações em seu processo atual sem precisar parar (shut down) (por exemplo, alterar um valor de parâmetro).

• Você pode depurar (debug) um programa mais rapidamente com este recurso (por exemplo, inverter a lógica de uma chave normalmente aberta ou normalmente fechada).

Você pode fazer as seguintes alterações de bloco e tag de programa e baixá-las no modo RUN:

• Criar, substituir e excluir Functions (FC), Function Blocks (FB) e Tag Tables.

• Criar, excluir e substituir Data Blocks (DB) e blocos de dados de instância para Function Blocks (FB). Você pode adicionar a estruturas de DB (data block) e baixá-las no modo RUN. A CPU pode manter os valores dos tags de bloco existentes e inicializar os novos tags de bloco de dados para seus valores iniciais, ou a CPU pode definir todos os tags do bloco de dados para valores iniciais, dependendo de suas configurações. Você não pode baixar um DB web server (controle ou fragmento) no modo RUN.

• Sobrescrever Blocos de Organização (OB); no entanto, você não pode criar ou excluir OBs.

Você pode baixar um número máximo de vinte blocos no modo RUN de uma só vez. Se você precisar baixar mais de vinte blocos, você deve colocar a CPU em modo STOP.

Se você fizer download de alterações em um processo real (em oposição a um processo simulado, que pode ser feito durante a depuração de um programa), é vital pensar nas possíveis consequências de segurança para máquinas e operadores de máquinas antes de fazer o download.

Cycle

Você pode inserir um tempo máximo de monitoramento do ciclo de varredura. Você também pode ativar e inserir um tempo mínimo de ciclo de varredura.

Monitoramento e configuração do Cycle time

O tempo de ciclo é o tempo que o sistema operacional da CPU necessita para executar a fase cíclica do modo RUN. A CPU fornece dois métodos de monitoramento do tempo de ciclo:

• Tempo máximo do scan cycle

• Tempo mínimo do scan cycle

O monitoramento do scan cycle ou ciclo de varredura começa após a conclusão do evento de inicialização (startup event). A configuração para este recurso aparece em "Device Configuration" para a CPU em "Cycle Time".

A CPU sempre monitora o ciclo de varredura e reage se o tempo máximo do ciclo de varredura for excedido. Se o tempo máximo de ciclo de varredura configurado for excedido, um erro será gerado e tratado de duas maneiras:

• Se o programa do usuário não incluir um OB de interrupção de erro de tempo, então o evento de erro do temporizador gera uma entrada de buffer de diagnóstico, mas a CPU permanece no modo RUN. Você pode alterar a configuração da CPU para ir para o modo STOP quando detecta um erro de tempo, mas a configuração padrão é permanecer no modo RUN.

• Se o programa do usuário inclui um OB de interrupção de erro de tempo, a CPU o executa.

Communication load

Você pode configurar uma porcentagem do tempo a ser dedicado às tarefas de comunicação.

System and clock memory

Você usa as propriedades da CPU para habilitar bytes para "system memory" e "clock memory". A lógica do seu programa pode referenciar os bits individuais dessas funções por suas tags. Você pode atribuir um byte na memória M para a memória do sistema.

O byte de memória do sistema fornece os quatro bits seguintes que podem ser referenciados pelo programa do usuário pelas seguintes tags:

• First cycle: o bit (nome da tag "FirstScan") é definido como 1 para a duração da primeira varredura após a conclusão do OB de inicialização. Após a execução da primeira varredura, o bit "first scan" é definido como 0.

• O status de diagnóstico alterado (Nome da tag: "DiagStatusUpdate") é definido como 1 para uma varredura após a CPU registrar um evento de diagnóstico. Como a CPU não manda para "1" o bit "diagnostic graph changed" até o final da primeira execução dos OBs do ciclo de programa, seu programa de usuário não pode detectar se houve uma alteração de diagnóstico durante a execução dos OBs de inicialização ou a primeira execução dos OBs do ciclo de programa.

• Always 1 (alto): o bit (nome da tag "AlwaysTRUE") é sempre definido como 1.

• Always 0 (baixo): o bit (nome da tag "AlwaysFALSE") é sempre definido como 0.

Você pode atribuir um byte na memória M para a clock memory.

Cada bit do byte configurado como clock memory gera um pulso de onda quadrada. O byte da clock memory fornece 8 frequências diferentes, de 0,5 Hz (lento) a 10 Hz (rápido).

Você pode usar esses bits como bits de controle, especialmente quando combinados com instruções de borda, para acionar ações no programa do usuário de forma cíclica.

Time of Day

A CPU suporta um relógio de hora do dia. Um supercapacitor fornece a energia necessária para manter o relógio funcionando durante os momentos em que a CPU é desligada. O supercapacitor carrega enquanto a CPU tem energia. Depois que a CPU for ligada por pelo menos 24 horas, o supercapacitor terá carga suficiente para manter o relógio funcionando normalmente por 20 dias. O STEP 7 ajusta o relógio da hora do dia para a hora do sistema.

Para utilizar o relógio de hora do dia, você deve ajustá-lo. Os timestamps de data/hora, como os de entradas de buffer de diagnóstico, arquivos de log de dados e entradas de log de dados, são baseados na hora do sistema. Você ajusta a hora do dia na função "Set time of day" na visualização "Online & diagnostics" da CPU online.

O STEP 7 calcula a hora do sistema a partir da hora que você definiu mais ou menos o deslocamento do sistema operacional Windows do UTC (Tempo Universal Coordenado). Definir a hora do dia para a hora local atual produz uma hora do sistema UTC se as configurações do sistema operacional Windows para fuso horário e horário de verão corresponderem à sua localidade.

Diagnostics Buffer

A CPU suporta um buffer de diagnóstico que contém uma entrada para cada evento de diagnóstico. Cada entrada inclui uma data e hora em que o evento ocorreu, uma categoria de evento e uma descrição do evento. As entradas são exibidas em ordem cronológica com o evento mais recente no topo. Até 50 eventos mais recentes estão disponíveis neste log. Quando o log estiver cheio, um novo evento substitui o evento mais antigo no log. Quando a energia é perdida, os eventos são salvos.

Os seguintes tipos de eventos são registrados no buffer de diagnóstico:

• Cada evento de diagnóstico do sistema; por exemplo, erros de CPU e erros de módulo.

• Cada mudança de estado da CPU (cada energização, cada transição para STOP, cada transição para RUN).

Web Server

O Web Server para o S7-1200 fornece acesso à página da Web para dados sobre sua CPU e dados de processo.

Você pode acessar as páginas da Web do S7-1200 de um PC ou de um dispositivo móvel. O servidor Web exibe as páginas em um formato e tamanho compatível com o dispositivo que você usa para acessar as páginas da Web. O servidor Web suporta uma resolução mínima de 240 x 240 pixels.

Projeto 1

• Inserir device IHM de 7” KTP700.

• Executar Add new device em Project tree > Devices > Project1.

• Informar o nome do Device (HMI_1). Selecionar HMI > SIMATIC Basic Panel > 7” Display > KTP700 Basic PN (6AV2 123-2GB03-3AX0) versão 16.0. Clicar no botão OK. Na janela seguinte, clicar em Finish.

• Clicar no botão Finish.

Comunicação entre devices

A base de todo tipo de comunicação é sempre uma rede previamente configurada. A configuração da rede necessita dos seguintes requisitos para a comunicação:

• Todos os devices em uma rede recebem um endereço exclusivo

• Comunicação dos devices com consistentes propriedades de transmissão

Os seguintes passos são necessários ao configurar redes:

• Conectar devices à subnet

• Especificar as propriedades/parâmetros de cada subnet

• Especificar as propriedades de device para cada módulo interligado

• Descarregar dados configurados para os devices

• Documentar a configuração de rede

Os devices interligados devem estar em um mesmo projeto.

Interligar devices na network view

Há diversas maneiras de configurar a rede para um componente capaz de comunicação. Os procedimentos são:

• Criar uma subnet individual

• Criar várias subnets de uma vez

• Conectar dois devices através de uma nova subnet

• Conectar devices a uma subnet existente

• Selecionar um subnet existente de uma lista

Interface

Projeto 1

• Em Network View, clicar com o botão direito do mouse sobre a interface ETHERNET de PLC_1 e selecionar item de menu Add subnet.

• Criada subnet PN/IE_1. Selecionar porta ETHERNET da HMI_1 e arrastar até a subnet para fazer a interconexão.

• Definir endereço IP de HMI_1 como 192.168.0.3.

Screen

No WinCC são criadas screens (telas) que o operador usa para controlar e monitorar máquinas e plantas. Nas screens, os objetos incluídos permitem a visualização do processo, criam imagens da planta e definem valores de processo.

Uma screen consiste de elementos estáticos e dinâmicos.

Elementos estáticos como textos e objetos gráficos não mudam seus status em runtime.

Elementos dinâmicos mudam seus status baseados no processo. Os process values (valores de processo) vêm mostrados nas screens vêm da memória do PLC ou da memória do HMI device. Input fields (objeto para entrada de dados pelo operador) no HMI device é considerado um objeto dinâmico.

Process values e operator inputs são usados para transferir dados entre o controlador e o HMI device via tags.

O screen layout é determinado pelas características do HMI device que está sendo configurado. As propriedades da screen, como resolução de tela, fontes e cores, são também determinadas pelas características do HMI device selecionado. Se o HMI device tem function keys, a screen mostra estas function keys. Uma function key é uma tecla no HMI device. É possível atribuir uma ou mais functions no WinCC. Estas functions são ativadas quando o operador pressiona a tecla correspondente no HMI device.

Objetos da Screen

Objetos são elementos gráficos que são usados para desenha as screens do projeto.

O “Toolbox” Task Card contém todos os objetos que podem ser usados no HMI device. Task Card é mostrado ativando o item de menu View > Task Card. A toolbox contém várias palhetas, dependendo do editor que está ativo. Se o “Screens” editor está aberto, a toolbox contém as seguintes palhetas:

• “Basic objects”

Os basic objects incluem objetos gráficos básicos, como “Line”, “Circle”, “Text field” e “Graphic view”.

• “Elements”

Elements incluem elementos básicos de controle, como “I/O field”, “Button” e “Gauge”.

• “Controls”

Controls apresentam funções avançadas, tais como Trend view e Recipe view.

• “Graphics”

Graphics são divididos em pastas contendo ilustrações gráficas. As pastas são Machine and plant areas, Measuring equipment, Control elements, Flags e Buildings.

• “Libraries” task card

Uma library contém objetos pré-configurados, tais como gráficos de tubulação, bombas ou botões pré-configurados. Várias instâncias do objeto podem ser integradas ao projeto sem a necessidade de reconfigurá-los.

Projeto 1

• Abrir Root screen para edição. Project tree > Devices > HMI_1 > Screens > Root screen (duplo clique).

Toolbox para edição de screen:

• Editar Root screen:

Esquema Alimentação 24 VDC CPU1214C

Contator

Contator de potência, também conhecido como chave contatora ou contator é um dispositivo eletromecânico que tem por função realizar a comutação dos seus contatos de carga, acionando essas cargas posteriores através de um pulso externo, que pode ser um botão ou um controle remoto.

Ele é muito usado para o acionamento e proteção (quando adicionados outros componentes) de máquinas, sendo usado na maioria das vezes em motores elétricos. Ele pode ser usado também em sistemas de iluminação, bancos de aquecimento, autotransformadores e outros. É bastante escolhido, pois trabalha com correntes demasiadamente altas, algo que um interruptor comum não consegue fazer.

Os contatos que o contator possui podem ser classificados como Normalmente Aberto (NA) quando a posição desenergizada dos contatos é aberta e Normalmente Fechado (NF) quando a posição desenergizada dos contatos é fechada.

O contator é constituído por elementos que possuem um funcionamento bem interessante, além de possuir uma parte móvel e uma parte fixa, entre eles podemos destacar os principais elementos:

• Um conjunto de contatos

• Uma mola

• Uma bobina elétrica

• Duas partes de núcleo ferromagnético (geralmente de ferrite)

• Terminais da bobina (que sempre são chamados de A1 e A2)

Alguns contatores possuem entrada para o encaixe de um ou mais contatores auxiliares. Isso visa a automatização do processo evitando por exemplo, que alguém tenha contato com uma máquina, aumentando assim a proteção do usuário. Os contatores que não possuem essa entrada para encaixe necessitam que os contatos auxiliares sejam ligados em paralelo.

O contator tem uma bobina que pode ser ligada em 127V ou 220V, também possui um núcleo conectado na parte fixa e um “semi núcleo” que é conectado à parte móvel. Esse “semi núcleo é ligado aos contatos e é separado da bobina por uma mola que força toda a parte móvel para cima e assim deixa os contatos na sua posição original (NA ou NF).

Um mini contator possui uma lâmina metálica e condutora que realiza a conexão dos contatos. Essa lâmina é fixada parte móvel do contator e, ao energizar o mini contator, os contatos encostam nela, fazendo com que ela passe a corrente para os contatos de saída, quando os contatos são NA.

Quando uma bobina é energizada, ela se torna um eletroímã devido ao forte campo eletromagnético. Quando a bobina se torna o eletroímã ela atrai o núcleo da parte móvel, sendo mais forte que a força que a mola está fazendo e devido a isso os contatos são comutados.

Essa comutação libera ou secciona a corrente fornecida ao contator, e assim o faz realizar a função para o qual foi instalado no determinado circuito.

Usuário não registrado. Compre o treinamento em jats.com.br.